W naszej pracy często spotykamy klientów stosujących w swoich firmach niestandardowe, a nierzadko także innowacyjne rozwiązania. Tacy klienci oczekują od nas indywidualnego podejścia i dostarczania oprogramowania ERP, które będzie intuicyjne, elastyczne i przede wszystkim usprawni zarządzanie firmą, między innymi w zakresie planowania zaopatrzenia czy organizacji pracy pracowników. Tym razem stanęliśmy przed wyzwaniem wdrożenia oprogramowania do zarządzania logistyką produkcji w dużej firmie z branży przetwórstwa owoców i warzyw. To, co ją wyróżnia, to brak podziału firmy na oddziały i zachowanie jej „rodzinnego” charakteru – w myśl idei „wszyscy jesteśmy jedną wielką rodziną”.

Branża przetwórstwa owoców i warzyw ze względu na swoją specyfikę związaną z przetwarzaniem świeżych surowców, których ilości, jakości i dostępności nie można do końca przewidzieć, wymaga niestandardowych rozwiązań ERP. Tego typu rozwiązania tworzymy przy współpracy z klientami, uwzględniając ich indywidualne potrzeby i style zarzadzania firmą. Ciekawym przykładem takiej współpracy są rozwiązania ERP przygotowane dla jednej z większych firm z branży, która w biznesie kieruje się ideą rodzinności, bez podziału firmy na oddziały.

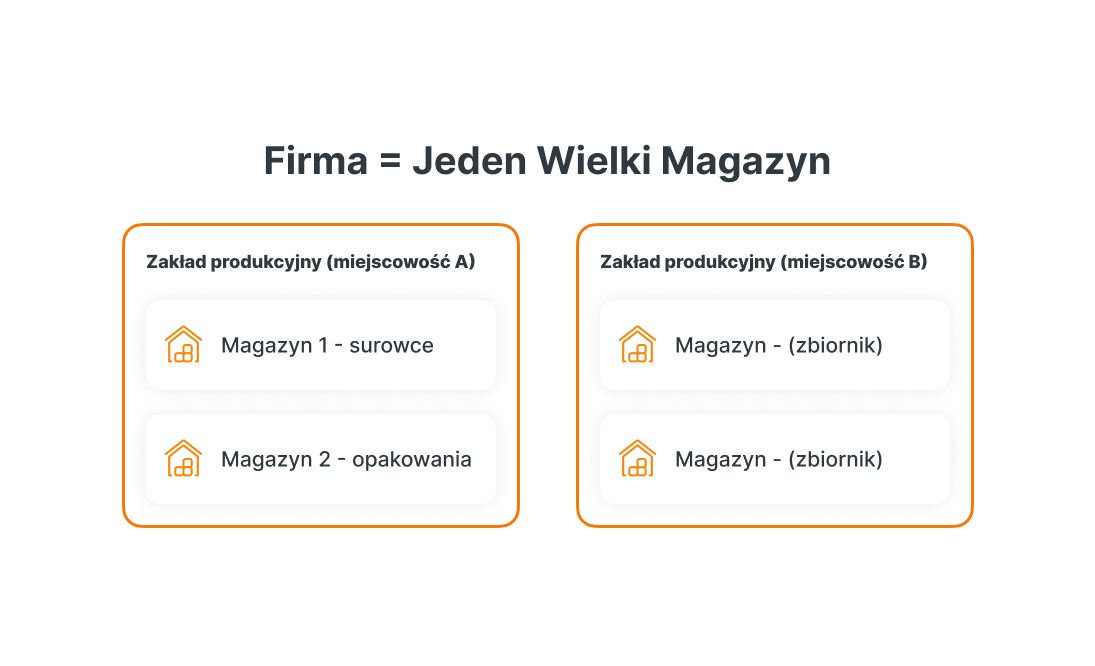

Jeden magazyn o wielu lokalizacjach

„Wielka firmowa rodzina” naszego klienta w praktyce oznacza brak wyodrębnienia w firmie oddziałów. Magazyny w każdej lokalizacji firmy funkcjonują w oparciu o tę samą strukturę: na oznaczenie magazynu składa się jedna litera (odpowiadająca oddziałowi) oraz cyfra (właściwa dla rodzaju magazynu). Dodatkowo, dostęp do informacji o kosztach produkcji jest zarezerwowany dla bardzo wąskiego grona użytkowników systemu. Skonfigurowaliśmy zatem system ERP, aby traktować firmę jako jeden duży oddział – zbiór magazynów z różnymi lokalizacjami. Poszczególne magazyny segreguje się pod względem lokalizacji, gromadzonych surowców i wyrobów końcowych, a system pozwala na przesuwanie surowców i wyrobów tylko pomiędzy magazynami tego samego rodzaju.

System oznaczeń

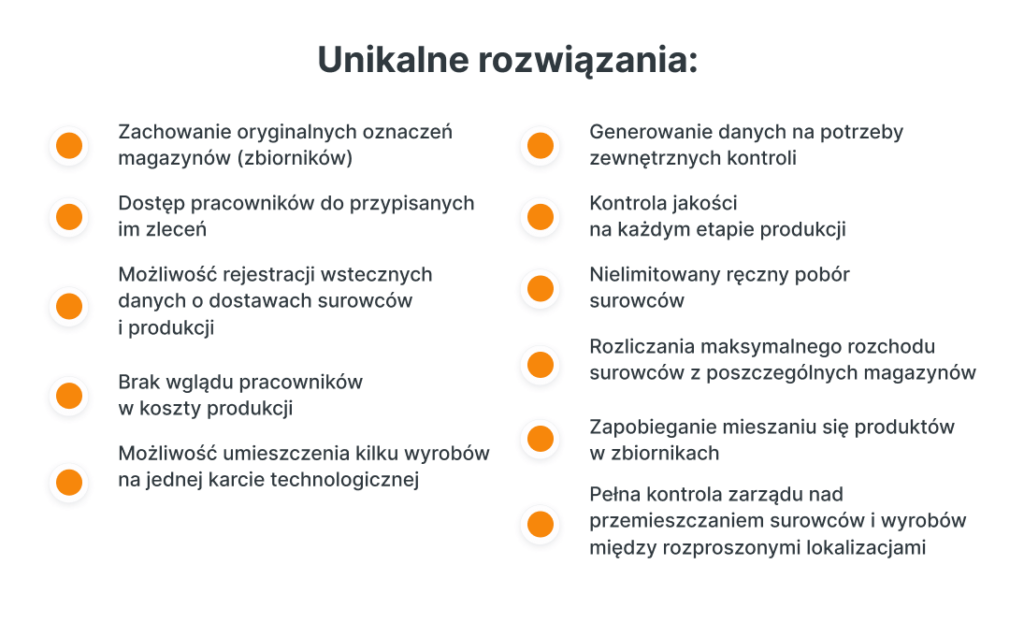

Zachowaliśmy wypracowany przez klienta system oznaczania magazynów, w tym podział niektórych magazynów na lokalizacje-zbiorniki które są wypełniane koncentratami, sokami, aromatami. Część z nich przypisana jest do surowców używanych w procesie produkcji, a część do wyrobów gotowych, takich jak soki i musy. Nasz klient korzysta w tych oznaczeń nie tylko przy tworzeniu kart technologicznych i zleceń produkcyjnych, ale także przy oznaczaniu partii poszczególnych produktów. Numery partii zawierają także informacje o dacie produkcji i pochodzeniu użytych do produkcji surowców.

Podobny system oznaczeń obejmuje zakłady produkcyjne. Tak jak w przypadku magazynów, pierwsza litera wskazuje na lokalizację zakładu. Kolejna litera oznacza konkretne procesy technologiczne stosowane w poszczególnych zakładach, takie jak produkcja soków, produkcja musów, konfekcjonowanie musów czy rozlewanie soków do butelek.

„Implementacja systemu oznaczania magazynów (zbiorników) i zakładów produkcyjnych stosowanego przez klienta”.

Karty technologiczne i zlecenia produkcyjne

Bazując na dotychczasowych doświadczeniach klienta w branży przetwórstwa owocowo-warzywnego oraz na opisanych potrzebach wypracowaliśmy nowe rozwiązania.

Jednym z nich jest ukrycie cen gotowych wyrobów, kosztów produkcji, w tym kosztów amortyzacji, kosztów zakupu surowców i kosztów osobowych na zleceniach produkcyjnych i kartach technologicznych. Dostęp do tych danych w systemie mają tylko wyznaczone osoby zajmujące się księgowością.

Kolejnym ważnym dla klienta elementem systemu ERP jest ograniczenie dostępu poszczególnych pracowników do zleceń produkcyjnych, więc sparametryzowaliśmy go tak, aby pracownik miał dostęp jedynie do swoich zleceń.

Ponadto, podczas wystawiania zleceń system kontroluje wykorzystanie zbiorników tak, aby nie doszło do pomieszania surowców i produktów w magazynach. Obowiązuje zasada – jeden produkt gotowy z danej partii (sok, mus) – jeden zbiornik. Wyjątkiem jest możliwość gromadzenia w zbiornikach aromatów i wytłoków powstających podczas produkcji głównych wyrobów. Mogą one trafiać do zbiorników, w których znajdują się już takie same produkty. Podczas wystawiania zleceń system wskazuje pracownikowi jedynie puste zbiorniki, do których może trafić konkretna partia wyprodukowanego soku bądź musu.

Wspomniane aromaty i wytłoki powstają często jako dodatkowe produkty podczas produkcji soków i musów. System ERP ewidencjonuje je na podstawie jednej karty technologicznej. Produkty te nie marnują się, chętnie kupują je hodowcy zwierząt gospodarskich. Aromaty są zużywane jako komponenty w uszlachetnianiu soków.

„Na jednej karcie technologicznej może być ujętych kilka wyrobów gotowych”.

Konfekcjonowanie produkcji

W jednym z zakładów nasz klient stworzył linie technologiczne pozwalające na rozlewanie kilku różnych musów do specjalnych torebek, konfekcjonowanie ich w zestawy i pakowanie. Oprócz tego wyspecjalizowany zakład nie prowadzi ani produkcji, ani skupu, dlatego wymagał przygotowania dodatkowych specyficznych rozwiązań. W tym przypadku karty technologiczne tworzone są tak, aby szybko i prosto rozliczać nieco bardziej skomplikowane zlecenia, na które składają się: zestawy różnych musów, opakowania oraz palety, na których są przewożone.

Panel zleceń magazynowych

Panel zleceń magazynowych to nowa funkcjonalność, którą stworzyliśmy na potrzeby klienta w zakresie zarządzania surowcami i dostawami. Panel umożliwia pracownikom we wszystkich zakładach rejestrowanie różnych zdarzeń magazynowych, takich jak skup surowców, przesunięcia do innych oddziałów czy wysyłki do odbiorców. Dzięki tym informacjom operator ma wiedzę na temat aktualnych stanów magazynowych i może odpowiednio koordynować przyjęcia surowców. Może również wprowadzać do systemu informacje o pochodzeniu surowców, numery awizo czy numery plomb i inne ważne dla niego dane. Może w tym celu posłużyć się listą dostawców. Panel umożliwia także obsługę wszelkich opakowań zwrotnych jakim dysponują jego dostawcy czy odbiorcy – ich przechowywanie i zwrot do odpowiedniego dostawcy, a do każdego klienta jest wysyłane saldo jego opakowań.

Kontrola jakości

Każda dostawa surowców oznaczana jest w raporcie produkcji jako dostawa o statusie nieokreślonym. Status ten zmienia się dopiero po przeprowadzeniu kontroli jakości. Kontrola ta prowadzona jest na różnych etapach procesu od przyjęcia surowca aż do zakończenia produkcji. Pobrane próbki trafiają do firmowego specjalistycznego laboratorium, gdzie są dokładnie badane zgodnie z ustalonymi wcześniej parametrami. Wyniki badań są oczywiście gromadzone w systemie. Dopiero wówczas dana dostawa surowców zostaje zaakceptowana i skierowana na produkcję.

Pobieranie informacji dla kontroli zewnętrznych

W branży przetwórstwa owoców i warzyw często odbywają się zewnętrzne kontrole prowadzone przez państwowe organy. System ERP jest w stanie szybko wskazać szczegółowe informacje na temat każdej wyprodukowanej partii. Służy temu akcja PARTIE, która prezentuje niezbędne informacje, w tym między innymi lokalizację sadów, z których pochodzą owoce czy wagę surowca zużytego do produkcji 1 kg wyrobu gotowego.

Rozliczanie surowców

Nasz klient rozlicza konkretne magazyny surowców, wykorzystane do produkcji jednej partii gotowych produktów, więc system ERP nie pozwala zatem na rozliczanie surowców z kilku magazynów jednocześnie.

Zdarza się, że w magazynie znajduje się nieco więcej surowca, niż potrzebne jest do wyprodukowania partii produktu. Wówczas do produkcji wykorzystuje się również nadwyżkę surowca zgromadzonego w danym magazynie (zbiorniku), a zużycie surowca prezentowane jest zgodnie z zaleceniami z karty technologicznej i wykazuje w takiej sytuacji nadwyżkę magazynową. Dodaliśmy specjalną funkcjonalność pozwalającą rozliczyć maksymalny rozchód (ilość zmagazynowanego surowca). Dopiero wówczas tworzone są dokumenty magazynowe – oddzielnie dla głównego wyrobu gotowego, czyli np. soku i osobno dla powstałych podczas produkcji soków innych wyrobów, czyli wytłoczyn i aromatu.

„Stworzyliśmy specjalną funkcjonalność pozwalającą rozliczyć maksymalny rozchód (ilość zmagazynowanego surowca)”.

Aktualizacja stanów magazynowych

Pracownicy zarządzający magazynem, na który składają się odpowiednio oznaczone zbiorniki mają dostęp do wszystkich informacji na ich temat. Obejmują one między innymi lokalizację poszczególnych magazynów (zbiorników), rodzaj i wagę przechowywanych w nich surowców i produktów, jak również stopień zapełnienia poszczególnych magazynów (zbiorników).

Klientowi oczywiście zależało na tym, aby system ERP prezentował jak najbardziej aktualne dane na temat stanów magazynowych, zarówno surowców, jak i produktów końcowych. Niestety ze względu na specyfikę branży nie łatwo było to osiągnąć. W okresie zbioru owoców i warzyw zakłady skupują ogromne ilości surowców, a terminy dostaw, ich wielkość oraz jakość skupowanych owoców i warzyw często z wyprzedzeniem określić można jedynie szacunkowo. Zdarza się, że przyjmowanie dostaw jest tak intensywne, że pracownicy nie są w stanie na bieżąco aktualizować informacji o dostawach w systemie ERP. Wprowadziliśmy więc do systemu opcję rejestrowania danych z datą wsteczną oraz kalendarz.

Bieżące śledzenie stanów magazynowych oraz rozliczanie surowców zależą również od aktualnego rejestrowania przychodu w magazynie wyrobów gotowych. Zastosowaliśmy tu rozwiązanie polegające na szybkim uruchomieniu zleceń produkcyjnych (surowce), bez konieczności dodatkowego ich zatwierdzania przez innych pracowników.

Co zyskuje firma?

Dzięki zwinnemu wdrożeniu systemu, klient stopniowo zyskuje kolejne korzyści:

- otrzymuje bieżące informacje o skupie owoców i stanach magazynowych ze wszystkich oddziałów w Polsce

- początkowo opóźniona rejestracja odbywała się obecnie na bieżąco,

- zyskał pełną wiedzę o opakowaniach zwrotnych własnych i klientów,

- w pełni i w jednym miejscu kontroluje surowce, opakowania i wyroby,

- podnosi wiedzę i umiejętności pracowników, co przekłada się na wzrost ich motywacji.

Ostatnie komentarze